ЗАВГАP писал(а):Вроде всё красиво, да и узел разборный. Как бы даже технологично. Можете пояснить почему нельзя?

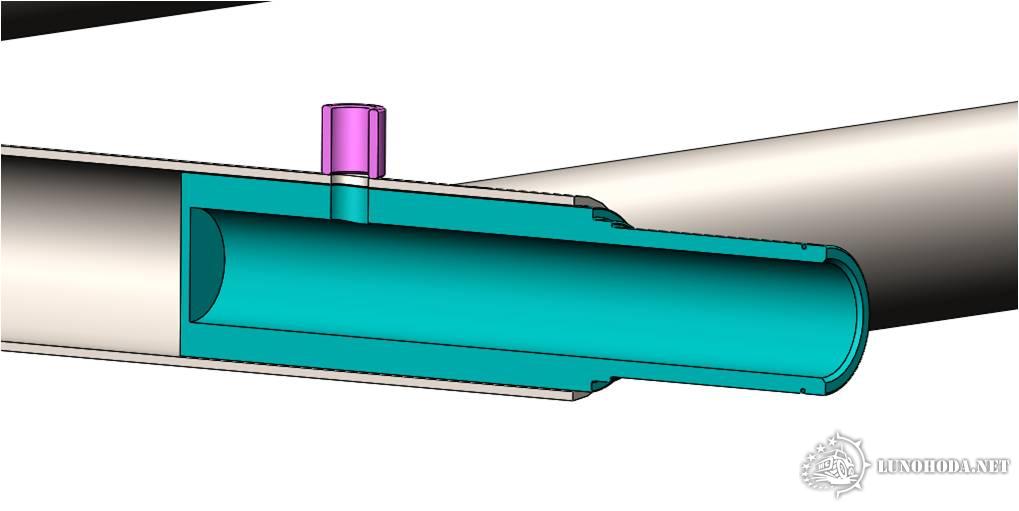

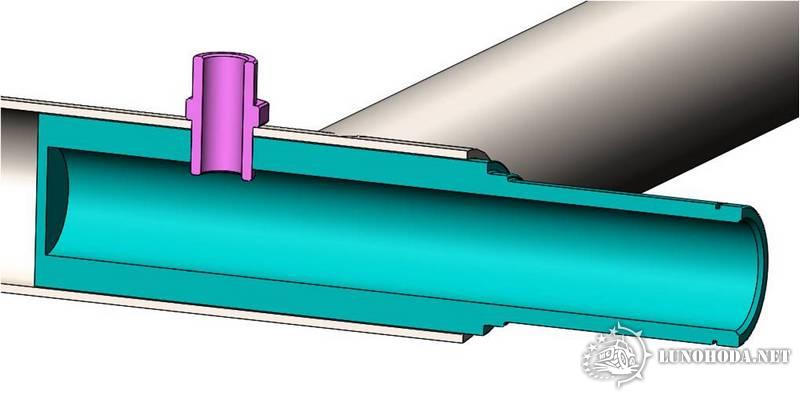

Безусловно, можно. Проблема только в относительно тонкой трубе лонжерона. Сразу в трубе резать резьбу нельзя. Истончение стенки - дело пагубное. Необходимо изготовить переходной вкладыш, в котором будет нарезана внутренняя резьба под будущую ось ступицы. Нужно соблюсти лишь несколько простых требований. Разговоры о мнимых зазорах вообще ничем не обоснованы. Труба 89х4, используемая АГ - явно бесшовная. Поэтому эллипсность внутренней части трубы минимальная. И даже наличие небольшой эллипсности не является страшным. Для этого и существует токарный станок и классы точности и виды посадок

http://nacherchy.ru/klassi_tochnosti.html

Выбираем посадку Пл (да хоть и скользящую, разницы нет), осаживаем вкладыш в трубу, вскрываем трубу лонжерона и на небольшую глубину вкладыш сверлом в нескольких местах в самом начале вкладыша и завариваем отверстия трубы вместе со вкладышем. Стандартное, простое и очень надежное соединение. Наружный край вкладыша можно приварить к трубе по всему диаметру. Получится точно надежней, чем просто приваривание оси ступицы по диаметру трубы лишь в одно плоскости, как это сделано у прототипа.

Горячую посадку разумно применять там, где не ожидается разборки узлов и если это технологично в условиях производства. На тонкостенных изделиях, подверженных знакопеременным нагрузкам горячую посадку применять категорически нельзя.

Диски колес к ступице колеса прикручиваются, а не привариваются.

Ступица колеса к поворотному кулаку тоже прикручивается, а не приваривается. Даже нет требований по экстремальной затяжке, совсем наоборот, величиной момента затяжки регулируется степень давления на упорные подшипники (классика Жигули). В Вашем случае диаметры резьбовых соединений несопоставимо больше, что гарантированно даст очень высокую надежность, особенно с большим моментом затяжки. Сомневающиеся могут дополнительно в одной точке "прихватить" сваркой ось к вкладышу. Тогда уж точно не открутится.

P.S. Если есть доступ к приличному токарному станку, то можно в качестве заготовки поперечного лонжерона взять трубу 89х7, нарезать в нужных местах резьбу, а остальную часть трубы проточить в центрах до толщины трубы 4 мм. Подобное по конечному результату решение применяется в водоподъемных установках.

Этот вариант, увы, не для всех.