Вообще то травмы обычно первый год два,и опосля большого времени,осторожность уходит,зря вы так,я многих асов с травмами знаю.АРКАША писал(а):Согласен не на уровне .... но у меня и друга на месте все ... 21mmcl200 писал(а):Сколько пальцев лишилось своих хозяев вот от таких "простеньких" шипорезов......

и голова в придачу ... а от ДУРАКОВ ни какая защита не спасёт .

... кожух то есть ... но настройки ... каждый раз снимать , ставить , а оно надо ... лень матушка .Или так давайте тогда огораживать весь режущий инструмент ... резец на токарном ... фрезу на фрезерном ... сверло па сверлильном ... нож на кухне ... Мешает кожух ... объективно мешает ... ну и лень конечно ... ставить , снимать .

Чем "ДРОВА" строгать , пилить ... СТОЛЯРКА

Модераторы: новичок, Володька Николаев, argon84, Вопрос, mmcl200

~~~~

-

Adler

- Сообщения: 1629

- Зарегистрирован: 10 дек 2009, 16:45

- Имя: +7 (919) 480 3007

- Откуда: Добрянка Пермский край

-

Самопал

- Сообщения: 1952

- Зарегистрирован: 03 фев 2009, 21:02

- Откуда: Рязанская обл.

-

Adler

- Сообщения: 1629

- Зарегистрирован: 10 дек 2009, 16:45

- Имя: +7 (919) 480 3007

- Откуда: Добрянка Пермский край

-

mmcl200

- Администратор

- Сообщения: 9684

- Зарегистрирован: 24 фев 2009, 13:29

- Имя: Денис

- Откуда: Санкт-Петербург

-

Самопал

- Сообщения: 1952

- Зарегистрирован: 03 фев 2009, 21:02

- Откуда: Рязанская обл.

-

АРКАША

- Сообщения: 2825

- Зарегистрирован: 17 ноя 2009, 00:50

- Имя: 8-921-530-04-86

- Откуда: п. Вожега Вологодской обл.

Самопал писал(а):Этим делитантским набором, стоящего ни чего не сделать,

Фрезер ...

-

АРКАША

- Сообщения: 2825

- Зарегистрирован: 17 ноя 2009, 00:50

- Имя: 8-921-530-04-86

- Откуда: п. Вожега Вологодской обл.

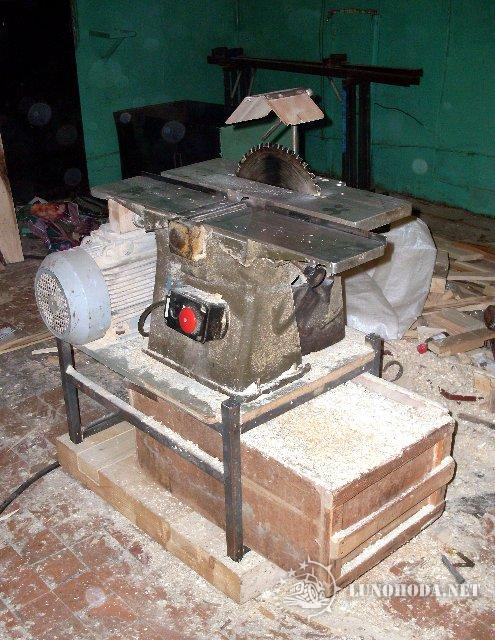

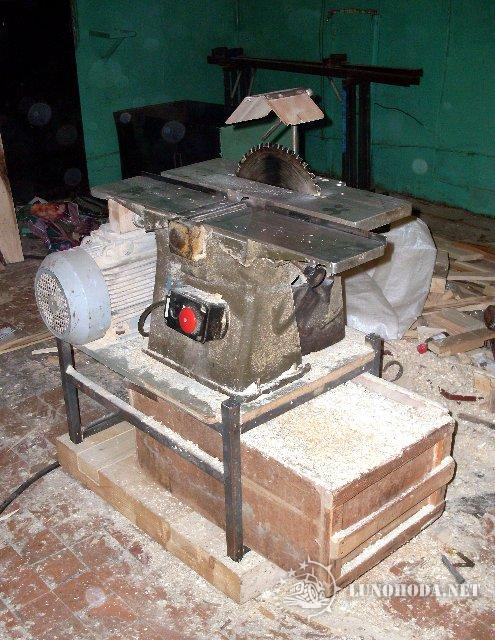

Ну вот ... обустройство столярки потихоньку продвигается . Перехали и остальные станки и приспособы ....

Циркулярка ... из школьного станка ... увеличен диаметр диска , мощность движка .... самопальная тумба с ящиком для стружки и опилок .

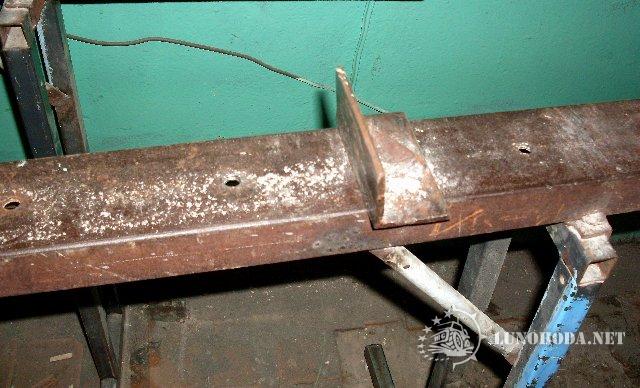

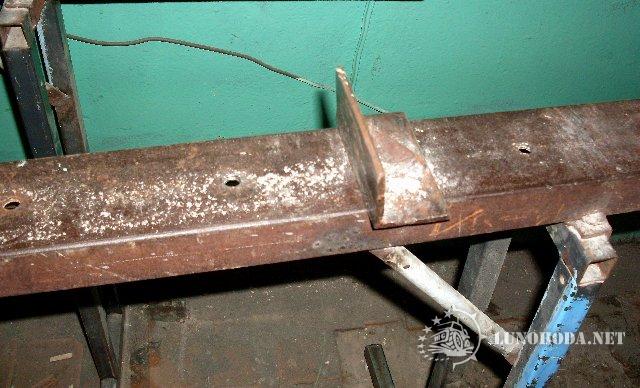

Долбяк в собранном состоянии

Ваймы ... приспособы для сборки рам , дверей , склейки деревяшек .

Циркулярка ... из школьного станка ... увеличен диаметр диска , мощность движка .... самопальная тумба с ящиком для стружки и опилок .

Долбяк в собранном состоянии

Ваймы ... приспособы для сборки рам , дверей , склейки деревяшек .

-

Sorbit

- Сообщения: 73

- Зарегистрирован: 06 окт 2009, 10:57

- Откуда: Ижевск

-

Nikol

- Сообщения: 22

- Зарегистрирован: 01 май 2009, 21:06

- Имя: 922-928-5589

- Откуда: Кильмезь, Кировской

-

Oleg

- Сообщения: 7573

- Зарегистрирован: 19 мар 2009, 17:55

- Имя: 89203190340, факс 8(4812)472898

- Откуда: Смоленск

-

АРКАША

- Сообщения: 2825

- Зарегистрирован: 17 ноя 2009, 00:50

- Имя: 8-921-530-04-86

- Откуда: п. Вожега Вологодской обл.

-

Oleg

- Сообщения: 7573

- Зарегистрирован: 19 мар 2009, 17:55

- Имя: 89203190340, факс 8(4812)472898

- Откуда: Смоленск

Да, калевочный. вагонку, доску половую. Двухсторонний.АРКАША писал(а): или просто калёвочный ?

Кстати, тут недавно обнаружил из чего прижимные валы на рейсмус можно забацать. Разбирал по случаю гидроцилиндр трехштоковый от с.х. телеги. Вот же оно! Штоки!

Никто не умрет девственником, жизнь всех поимеет!

-

Lloyd

- Сообщения: 296

- Зарегистрирован: 13 май 2010, 10:13

- Откуда: Минск Дислокация мастерской - Минский район, Вяча

В "лихие девяностые" досталась мне по дешевке кое-какая техника. Кое-что пробовал модернизировать. Кое-что так и осталось в состоянии "мертвого" груза. Сейчас на дворе - другие времена.

Есть, например, вот такой девайс:

Фрезерный станок для

деревообработки

Предназначен для изготовления штучного погонажа, теоретически для нарезки шипов (на практике непригоден для этого). Также подойдет для профильной обработки кромок по лекалам.

Установлена фреза для строгания

нешироких досок. Но станок для этого

не очень удобен. Нужны дополнительные

прижимы, более длинные направляющие.

Так усложнять его ни к чему.

Панель управления (круто как звучит!!!:))

На ней - дополнительный блок кнопок

для автоподачи. Подключил и развел

проводку сам, но делать не стал.

Автоподача не пригодилась,

хотя я убил на ее изготовление

массу времени

Направляющая шипорезной

каретки. Никуда не годный

узел. Ни на одном из производств

такие каретки не используются.

Шипорезная каретка нормально на таком станке работать не будет. Во первых, из любого прижима на такой каретке деталь вырвет сразу. Слишком мала площадь крепления (мы пробовали втроем закручивать струбцину - деталь деформируется, но ее вырывает.

Во вторых, во время работы направляющая забивается опилками и покрывается гадкой коркой из горячей древесной пыли, которая потом превращается в камень.

Для поточной зарезки шипов используются специальные станки с поперечной кареткой, снабженной длинным упором, почти в размер детали. А на больших заводах пользуют механизированные линии с цепной подачей материала и двусторонней обработкой кромок.

Крепление направляющей каретки

(переделано мной, было на сварке)

Натяжитель шкива (отодвигает мотор)

Ременная передача

Устройство для смены инструмента.

Стопорит вал. Чтобы стопорный стержень вошел

в паз вала, нужно открутить винт, который вырубает

подачу тока здоровенным выключателем.

Направляющие перемещаются прямо по столу.

Просил "Ласточкин хвост", но не смогли

Узел настройки вертикальных линеек.

Моя конструкция. Видно кусочек фольги.

Это я настраивал направляющие при помощи

индикатора и магнитной стойки,

подкладывал фольгу.

Дополнительные шпинделя.

Сделаны по моим чертежам.

Но, были отложены в долгий ящик и

там заржавели.

Станок делали не на станкостроительном заводе, поэтому получился он хуже, чем профессиональные. Пришлось выставлять стол с индикатором, а все направляющие я выбросил из за того, что они кривые были. Заказал на заводе другие, потолще и поровнее, с надежной фиксацией.

Шпиндель пришлось срезать болгаркой и наждаком, так как его гайка приварилась к резьбе. Сделал несколько шпинделей разных размеров.

Поскольку с тяжелым инструментом вал

начинал бить, сделал стойку с упором

-фиксатором для вала. Она опускается

и одевается головкой с подшипником

на хвостовик вала.

Фрезеровщик схалтурил и завалил

ребро жесткости.

Инструмент крепится при помощи

прокладочных шайб

Отвод для вытяжки

Винт регулировки высоты вала

Привод рабочего вала, шкив

Поначалу станок раскручивался только до пяти тысяч оборотов в минуту. Для фрезерного станка это крайне мало. Такая низкая скорость обуславливает низкое же качество обработки древесины - заусенцы, сколы.

Даже промышленные станки имеют второй скоростью 9 тыс. оборотов в минуту.

Поэтому я отыскал движки, которые развивали пять тыс. оборотов в мин. при приемлемой мощности в пять киловатт и сделал шкив с таким передаточным числом, чтобы на рабочем валу было 15 тыс. оборотов.

Пришлось выбросить старый шкив. А новый облегчить, так как возможности отбалансировать его у меня не было.

Электрооборудование станка

Инструмент, особенно поначалу был просто ужасен. Брали все, что продавалось. А тогда на рынках сбывали, в основном, фрезы с металлопроизводств, которые оттуда же и воровали. Мы их и перетачивать пытались и часть зубьев срезать -а они только горели на дереве.

Тогда, впрочем, весь инструмент паршивый был. Хороший позже появился, лет через пять. И работают на нем уже другие люди - не мы. Для справки, одна деревообрабатывающая фреза сносного качества может стоить от пяти, до пятидесяти тысяч долларов.

В попытках добиться качества,

мы извели кучу фрез по металлу.

По дереву хороших фрез тоже

не было

Эти фрезы ржавеют потому,

что работать на них невозможно.

Пока станок стоит. Лет уже восемь-девять. Пока не придумаю, что с ним делать.

Есть, например, вот такой девайс:

Фрезерный станок для

деревообработки

Предназначен для изготовления штучного погонажа, теоретически для нарезки шипов (на практике непригоден для этого). Также подойдет для профильной обработки кромок по лекалам.

Установлена фреза для строгания

нешироких досок. Но станок для этого

не очень удобен. Нужны дополнительные

прижимы, более длинные направляющие.

Так усложнять его ни к чему.

Панель управления (круто как звучит!!!:))

На ней - дополнительный блок кнопок

для автоподачи. Подключил и развел

проводку сам, но делать не стал.

Автоподача не пригодилась,

хотя я убил на ее изготовление

массу времени

Направляющая шипорезной

каретки. Никуда не годный

узел. Ни на одном из производств

такие каретки не используются.

Шипорезная каретка нормально на таком станке работать не будет. Во первых, из любого прижима на такой каретке деталь вырвет сразу. Слишком мала площадь крепления (мы пробовали втроем закручивать струбцину - деталь деформируется, но ее вырывает.

Во вторых, во время работы направляющая забивается опилками и покрывается гадкой коркой из горячей древесной пыли, которая потом превращается в камень.

Для поточной зарезки шипов используются специальные станки с поперечной кареткой, снабженной длинным упором, почти в размер детали. А на больших заводах пользуют механизированные линии с цепной подачей материала и двусторонней обработкой кромок.

Крепление направляющей каретки

(переделано мной, было на сварке)

Натяжитель шкива (отодвигает мотор)

Ременная передача

Устройство для смены инструмента.

Стопорит вал. Чтобы стопорный стержень вошел

в паз вала, нужно открутить винт, который вырубает

подачу тока здоровенным выключателем.

Направляющие перемещаются прямо по столу.

Просил "Ласточкин хвост", но не смогли

Узел настройки вертикальных линеек.

Моя конструкция. Видно кусочек фольги.

Это я настраивал направляющие при помощи

индикатора и магнитной стойки,

подкладывал фольгу.

Дополнительные шпинделя.

Сделаны по моим чертежам.

Но, были отложены в долгий ящик и

там заржавели.

Станок делали не на станкостроительном заводе, поэтому получился он хуже, чем профессиональные. Пришлось выставлять стол с индикатором, а все направляющие я выбросил из за того, что они кривые были. Заказал на заводе другие, потолще и поровнее, с надежной фиксацией.

Шпиндель пришлось срезать болгаркой и наждаком, так как его гайка приварилась к резьбе. Сделал несколько шпинделей разных размеров.

Поскольку с тяжелым инструментом вал

начинал бить, сделал стойку с упором

-фиксатором для вала. Она опускается

и одевается головкой с подшипником

на хвостовик вала.

Фрезеровщик схалтурил и завалил

ребро жесткости.

Инструмент крепится при помощи

прокладочных шайб

Отвод для вытяжки

Винт регулировки высоты вала

Привод рабочего вала, шкив

Поначалу станок раскручивался только до пяти тысяч оборотов в минуту. Для фрезерного станка это крайне мало. Такая низкая скорость обуславливает низкое же качество обработки древесины - заусенцы, сколы.

Даже промышленные станки имеют второй скоростью 9 тыс. оборотов в минуту.

Поэтому я отыскал движки, которые развивали пять тыс. оборотов в мин. при приемлемой мощности в пять киловатт и сделал шкив с таким передаточным числом, чтобы на рабочем валу было 15 тыс. оборотов.

Пришлось выбросить старый шкив. А новый облегчить, так как возможности отбалансировать его у меня не было.

Электрооборудование станка

Инструмент, особенно поначалу был просто ужасен. Брали все, что продавалось. А тогда на рынках сбывали, в основном, фрезы с металлопроизводств, которые оттуда же и воровали. Мы их и перетачивать пытались и часть зубьев срезать -а они только горели на дереве.

Тогда, впрочем, весь инструмент паршивый был. Хороший позже появился, лет через пять. И работают на нем уже другие люди - не мы. Для справки, одна деревообрабатывающая фреза сносного качества может стоить от пяти, до пятидесяти тысяч долларов.

В попытках добиться качества,

мы извели кучу фрез по металлу.

По дереву хороших фрез тоже

не было

Эти фрезы ржавеют потому,

что работать на них невозможно.

Пока станок стоит. Лет уже восемь-девять. Пока не придумаю, что с ним делать.

-

Lloyd

- Сообщения: 296

- Зарегистрирован: 13 май 2010, 10:13

- Откуда: Минск Дислокация мастерской - Минский район, Вяча

Циркулярка

Когда в девяностых встала необходимость сделать, или приобрести хорошую циркулярку, кто-то посоветовал купить многофункциональный станок. Я так и сделал. Получилось - хреново. Из многих функций станок не делал ничего толком. И похож он был на большую разноцветную игрушку с кучей маленьких филигранных деталек.

Станочек немного строгал и чуть-чуть пилил - это все. Как только его заставили работать под нагрузкой, полетели подшипники. Короче , я его переделал. И вот что получилось.

Станок продается

до сих пор без изменений.

За пятнадцать лет внего не внесено

ничего нового.

Как видите, название то же,

как и "модель". "Гаспадар по

белорусски значит "хозяин".

Вместо универсального шпинделя,

который, строгал, пилил, и даже

мог служить в качестве патрона для

конусного инструмента (в теории), я установил

шпиндель для пилы.

Хлипкие раздвижные столы

привинтил намертво и укрепил

тяжелым основанием из запчастей

неиспользуемого оборудования.

Эти доски удерживают полотно

пилы в вертикальном положении при

перекосе подачи материала. Справа

вверху можно видеть толщину основания стола

Установил мощный мотор

3,5 КВт, 5 тыс. оборотов.мин.

На рабочем валу - 7 тыс. об.

Сделал упор для подачи досок.

Переделал на 380 Вт. электросхему, рассчитанную

на 220 Вт

Сейчас этот станок, по крайней мере, хорошо пилит .

.

Станочек немного строгал и чуть-чуть пилил - это все. Как только его заставили работать под нагрузкой, полетели подшипники. Короче , я его переделал. И вот что получилось.

Станок продается

до сих пор без изменений.

За пятнадцать лет внего не внесено

ничего нового.

Как видите, название то же,

как и "модель". "Гаспадар по

белорусски значит "хозяин".

Вместо универсального шпинделя,

который, строгал, пилил, и даже

мог служить в качестве патрона для

конусного инструмента (в теории), я установил

шпиндель для пилы.

Хлипкие раздвижные столы

привинтил намертво и укрепил

тяжелым основанием из запчастей

неиспользуемого оборудования.

Эти доски удерживают полотно

пилы в вертикальном положении при

перекосе подачи материала. Справа

вверху можно видеть толщину основания стола

Установил мощный мотор

3,5 КВт, 5 тыс. оборотов.мин.

На рабочем валу - 7 тыс. об.

Сделал упор для подачи досок.

Переделал на 380 Вт. электросхему, рассчитанную

на 220 Вт

Сейчас этот станок, по крайней мере, хорошо пилит

-

Thor17

- Сообщения: 1703

- Зарегистрирован: 19 авг 2009, 22:07

- Откуда: Рязанская область