Не являюсь специалистом в области топологической оптимизации, но чисто логически, ответ мне кажется не верным. На кронштейне суппорта можно достаточно точно однозначно приложить нагрузки, и получить идеальную структуру для её восприятия. Соответственно, можно приложить некие нагрузки и реакции когда сэндвичевая структура будет результатом топологической оптимизации. Нет?Золотницкий Александр писал(а): ↑22 окт 2022, 16:37 Так вот её результат всегда ферма и никогда сэндвич. Поэтому чтобы работало как единое целое, нужно правильно "заформовать"

флудерная

Модераторы: Руслан-Д, новичок, Володька Николаев, argon84, Вопрос, mmcl200

~~~~

-

mmcl200

- Администратор

- Сообщения: 9679

- Зарегистрирован: 24 фев 2009, 13:29

- Имя: Денис

- Откуда: Санкт-Петербург

флудерная

Золотницкий Александр, Ansys?

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

флудерная

Нет

Если компьютеру "скормить" идеальную казалось бы для сэндвича ситуацию - опорную квадратную рамку по периметру, распределённую нагрузку на площадь и толщину структуры скажем 50 мм, он в этой толщине нарисует сложно переплетённую ферму, т.е. уберёт в исходном сэндвиче 80% "лишнего" материала, оставив только прямые балки работающие на растяжение- сжатие.

В авиации есть подобные сотовые материалы - используются для настила полов. Они бывают и композитные и алюминиевые.

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

флудерная

Да, согласен. Но мы же обсуждаем варианты. Это вполне реальный, хорошо работающий вариант.

Если функция несущей способности и зашивки изначально разделена, требования к панелям значительно снижаются. Что делает их дешевле и легче.

Два в одном оболочечной структурой я бы лично делать не рискнул. Как работает металлический каркас мне более- менее понятно. А как композитная оболочка - вообще не уверен что она годится для поглощения энергии. Сколько сталкивался - держит до предельной нагрузки, а потом теряет устойчивость и почти без дальнейшего сопротивления разрушается.

Поэтому самая популярная конструкция из профильной трубы. Просто стыкуется, режется обычной болгаркой.

Решается хорошей оснасткой. В серии раскроить лазером круглую трубу гораздо быстрее и дешевле, чем резать квадратную.

Последний раз редактировалось Золотницкий Александр 22 окт 2022, 22:13, всего редактировалось 1 раз.

-

mmcl200

- Администратор

- Сообщения: 9679

- Зарегистрирован: 24 фев 2009, 13:29

- Имя: Денис

- Откуда: Санкт-Петербург

флудерная

Золотницкий Александр, а первая часть вопроса?

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

-

mmcl200

- Администратор

- Сообщения: 9679

- Зарегистрирован: 24 фев 2009, 13:29

- Имя: Денис

- Откуда: Санкт-Петербург

флудерная

Золотницкий Александр, ansys?

-

Hitek

- Сообщения: 2566

- Зарегистрирован: 30 июн 2015, 13:57

- Имя: Иван

- Откуда: Пугачев

флудерная

Не забывайте еще про ремонтопригодность (одной из составляющей надежности). Не дай бог такую красоту погнуть.... Для современного производителя чем сложнее, тем лучше: при самостоятельном ремонте больше наломают чем починят, шансы передрать меньше, опять же не малая цена вроде как обоснована, запчасти с минимальным запасом прочности не залеживаются.SLOW писал(а): ↑22 окт 2022, 20:45Это понятно.Золотницкий Александр писал(а): ↑22 окт 2022, 17:26 Точно так же строится и простраственный каркас всего вездехода. Просто мы не рискнули - собирать отдельно шасси и кузов легче.

Но есть ряд НО

1. эта технология доступна очень ограниченному кругу самодельщиков. Да и далеко не все серийщики так делают

2. наличие замечательной пространственной клетки, все равно требует зашивки кузова (если он в вездеходе предусмотрен, различные оболочечные конструкции этого не требуют - два в одном.

Ну а основное - себестоимость \ сложность.

Для гаражного мастера она, как правило, определяющий фактор.

Для серийщика тоже - экономику то никто не отменял.

Просто, видимо, в вашей концепции это решение оптимально. Выглядит достойно, но очевидно, имеет ограничения.

-

Юрич

- Сообщения: 3892

- Зарегистрирован: 09 янв 2010, 20:37

- Имя: Геннадий

- Откуда: Тольятти

флудерная

А как же функции лодки и лыжи?Золотницкий Александр писал(а): ↑22 окт 2022, 22:10 Если функция несущей способности и зашивки изначально разделена, требования к панелям значительно снижаются. Что делает их дешевле и легче.

А много метров сварочной дуги?

А герметичность и вентиляция внутренних полостей труб?

А грязеёмкость обшитого трубчатого каркаса

И, по-строительному, подкосы в углах... режут глаз.

И кронштейны упругих элементов, кажется, будут отламываться вместе с лонжероном...

И фундаментальный вопрос: Нагрузки и реакции от подвески и агрегатов, согласен, приложены к этой модели. А для восприятия полезной нагрузки придется делать отдельный прочный пол или кузов и собирать их к опорам кузова на раме?

Ограждающие панели кузова из бумаги тоже не сделать, любят железо и не совсем тонкое, продираться в зарослях. Пусть ездят или, все таки, заставить их работать?

Изначально, думаю, следует ограничить круг своих поисков выбором концепции несущей конструкции: грузовик / фургон / рефрижератор (наоборот) / легковой (утепленный со множеством дверей и люков) / багги / дорожная машина / мега-квадр или "переломка" (не обсуждаются). Для всех концепций накоплен достаточный набор отработанных решений, стоит ли изобретать что-то совсем оригинальное?

http://жюторг.рф - лучшие решения для твоего пневмохода

-

МВП

- Сообщения: 3746

- Зарегистрирован: 19 окт 2010, 19:08

- Откуда: Сызрань

флудерная

Ух какой скелет . Природа лучше сделает на примере таракана . Интересно было бы посмотреть во что робот превратит стоячий такелаж и оптимизированный деревянный рангоут парусного корабля и докуда он доплывет .Золотницкий Александр писал(а): ↑22 окт 2022, 17:03 и технологически переработанная в пространственный трубчатый каркас рамы

-

Oleg_P

- Сообщения: 1152

- Зарегистрирован: 11 ноя 2018, 15:17

- Имя: Олег

- Откуда: Челябинск

- Возраст: 65

флудерная

Здрасьте всем!

Обо чем вообще базар? Из чего лепить кузовину?

Мой ответ: Кузовина имеет ДВЕ части. К каждой нужен свой подход.

Нижняя часть характерна тем, что воспринимает нагрузки от "грунта". Тонет, в неё утыкаются всякие "ветки", размером с бревна, стучится обо камни, хоть и иногда. Посему просто рама слабовата. Необходима конструкция с поверхостной прочностью и ЖЕСТКОСТЬЮ.

Верхняя часть с грунтом не взаимодействует. Однако у неё принципиально иное свойство - СОХРАНЯТЬ ТЕПЛО. Ещё одно хитрое требование ЖЕСТКОСТЬ обеспечивающая целостность СТЕКОЛ.

Общее свойство для конструкции Кузовины в целом - как можно МЕНЬШИЙ ВЕС при НАИБОЛЬШЕЙ ЖЕСТКОСТИ. Вот поэтому Кузовина - ОДНА КОНСТРУКЦИЯ с ОБЩИМ понятно ВЕСОМ и ОБЩЕЙ ЖЕСТКОСТЬЮ.

Теперь мой взгляд на конструкцию:

Верхняя часть проще.

Требования по сохранению тепла вполне обеспечивает ТЕНТ. Современные тентовые покрытия вполне прочны в наружном слое и хорошо держат тепло внутрянкой. Понятно слоёв должно быть ДВА. И это по минимуму. Тентовые покрытия очень дешевы в изготовлении и обладают прекрасными ремонтными свойствами - они КЛЕЯТСЯ!!! Когда снимешь с машины, да в тепле, да современными клеями...

Каркас - трубный. Он же "каркас безопасности". Может состоять как из круглых труб, так и из "фасонных". Последние, кстати вполне себе режутся на лазере в абсолютно любые формы не хуже круглых. "Каркас" может быть усилен для ЖЕСТКОСТИ листами стали или композитов(стекло и других пластиков) на крыше, которая должна быть скорлупой, а не плоскостью, по "радиаторной решетке", по "дверным проёмам" и "стекольным рамкам"(особенно по лобовому стеклу, которое суть - идеально ЖЕСТКИЙ элемент). Для тех, кому считать лень, указываю, что самая разрушительная нагрузка для рам - КРУЧЕНИЕ, от диагонального вывешивания например.

С Нижней частью сложнее.

Там всё настолько жестко, что надо иметь ввиду разницу температур от наружи -40 до внутри +90. Поэтому все сочленения "сталь-стеклопластик" и им подобные необходимо продумать на предмет крепить не жёстко (а общую ЖЕСТКОСТЬ извольте обеспечить). Здесь рекомендую "клеи-герметики" для всякого рода строительной сантехники - "Соудал" и пр. Эластичность и, в то же время, герметичность и прочность соединения они обеспечивают.

Ну и жизнь упрощает технический прогресс. Очень надеюсь на применение 3Д-печати там, где необходимо создавать сложные по форме "лекала". Которые потом "обшиваются ПРОЧНЫМИ И ЖЕСТКИМИ СКОРЛУПАМИ из разного рода гнутых листов и "напыленного стеклопластика". Сама прочность "напечатанных лекал" никакая. Но для создания ТОЧНОЙ заготовки-формы особо сложных элементов - вполне. И может даже "на заказ".

Как не сложно заметить, рекомендую сварку свести к необходимому минимуму. Нет, угол из трёх труб - однозначно ВАРИТЬ!!! Но лист... уже надо бы и подумать.

Обо чем вообще базар? Из чего лепить кузовину?

Мой ответ: Кузовина имеет ДВЕ части. К каждой нужен свой подход.

Нижняя часть характерна тем, что воспринимает нагрузки от "грунта". Тонет, в неё утыкаются всякие "ветки", размером с бревна, стучится обо камни, хоть и иногда. Посему просто рама слабовата. Необходима конструкция с поверхостной прочностью и ЖЕСТКОСТЬЮ.

Верхняя часть с грунтом не взаимодействует. Однако у неё принципиально иное свойство - СОХРАНЯТЬ ТЕПЛО. Ещё одно хитрое требование ЖЕСТКОСТЬ обеспечивающая целостность СТЕКОЛ.

Общее свойство для конструкции Кузовины в целом - как можно МЕНЬШИЙ ВЕС при НАИБОЛЬШЕЙ ЖЕСТКОСТИ. Вот поэтому Кузовина - ОДНА КОНСТРУКЦИЯ с ОБЩИМ понятно ВЕСОМ и ОБЩЕЙ ЖЕСТКОСТЬЮ.

Теперь мой взгляд на конструкцию:

Верхняя часть проще.

Требования по сохранению тепла вполне обеспечивает ТЕНТ. Современные тентовые покрытия вполне прочны в наружном слое и хорошо держат тепло внутрянкой. Понятно слоёв должно быть ДВА. И это по минимуму. Тентовые покрытия очень дешевы в изготовлении и обладают прекрасными ремонтными свойствами - они КЛЕЯТСЯ!!! Когда снимешь с машины, да в тепле, да современными клеями...

Каркас - трубный. Он же "каркас безопасности". Может состоять как из круглых труб, так и из "фасонных". Последние, кстати вполне себе режутся на лазере в абсолютно любые формы не хуже круглых. "Каркас" может быть усилен для ЖЕСТКОСТИ листами стали или композитов(стекло и других пластиков) на крыше, которая должна быть скорлупой, а не плоскостью, по "радиаторной решетке", по "дверным проёмам" и "стекольным рамкам"(особенно по лобовому стеклу, которое суть - идеально ЖЕСТКИЙ элемент). Для тех, кому считать лень, указываю, что самая разрушительная нагрузка для рам - КРУЧЕНИЕ, от диагонального вывешивания например.

С Нижней частью сложнее.

Там всё настолько жестко, что надо иметь ввиду разницу температур от наружи -40 до внутри +90. Поэтому все сочленения "сталь-стеклопластик" и им подобные необходимо продумать на предмет крепить не жёстко (а общую ЖЕСТКОСТЬ извольте обеспечить). Здесь рекомендую "клеи-герметики" для всякого рода строительной сантехники - "Соудал" и пр. Эластичность и, в то же время, герметичность и прочность соединения они обеспечивают.

Ну и жизнь упрощает технический прогресс. Очень надеюсь на применение 3Д-печати там, где необходимо создавать сложные по форме "лекала". Которые потом "обшиваются ПРОЧНЫМИ И ЖЕСТКИМИ СКОРЛУПАМИ из разного рода гнутых листов и "напыленного стеклопластика". Сама прочность "напечатанных лекал" никакая. Но для создания ТОЧНОЙ заготовки-формы особо сложных элементов - вполне. И может даже "на заказ".

Как не сложно заметить, рекомендую сварку свести к необходимому минимуму. Нет, угол из трёх труб - однозначно ВАРИТЬ!!! Но лист... уже надо бы и подумать.

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

флудерная

А вот пока не решили. Специально не стали делать боковую обшивку рамы, есть только лист защиты под двигателем. И, как ни странно, пока не видим проблем ни с налипшей грязью, ни с проходимостью ввиду негладкого днища. Видимо сказывается дорожный просвет под 700мм и погружение колеса чуть больше чем на половину. Лодка это конечно неплохо, но сразу появятся проблемы с температурными режимами агрегатов трансмиссии и тормозов, доступом для обслуживания и ремонта, да и с чем-нибудь ещё, о чём сейчас даже не задумываемся. Да и цифры предварительной оценки не впечатляют. Чтобы сформировать лодку на Кречете, нужно герметично закрыть почти 15м2 поверхности. Это, даже если алюминий 2мм (что явно недостаточно чтобы сохранять целостность и герметичность), будет весить минимум 81 кг. Плюс ещё немало килограммов крепежа и герметика. Реально, с учётом утолщения на днище, думаю 150кг прилетит запросто. При том что сегодняшний каркас рамы весит 127кг. Более чем вдвое тяжелее - оно нам надо?

А сколько бы ни было. Если это даёт снижение веса конструкции - будем усложнять. Сварщики у нас есть.

Пока думаем. Возможно включим раму в систему подкачки колёс.

По строительному - это пластиной 10мм. У нас закрытого сечения тонкостенные. Ну да, хотелось бы штампованную деталь в это место, но мы же реалисты.

Это только нижняя часть конструкции. Есть ещё верхняя. Работают на восприятие нагрузок они вместе. По факту это однообъёмный пространственный каркас но разборный для более удобного доступа при сборке. Соединяются жёстко.

Пол у нас съёмный, чтобы "в поле" можно было любой агрегат трансмиссии демонтировать сверху. И да, это сэндвич.

Да не заставите вы их работать на реальные нагрузки. Это самообман. Будка из квадратной трубы 15 обшитая алюминием, только выглядит крепкой, но при опрокидывании лучше в ней не находиться.

"Железо" на внешних панелях это лишний вес. Хотя бы алюминий.

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

-

SLOW

- Сообщения: 503

- Зарегистрирован: 16 ноя 2016, 02:29

- Имя: Сергей

- Откуда: СПб

флудерная

Реальные нагрузки у всех разные.Золотницкий Александр писал(а): ↑23 окт 2022, 16:13 Да не заставите вы их работать на реальные нагрузки. Это самообман. Будка из квадратной трубы 15 обшитая алюминием, только выглядит крепкой, но при опрокидывании лучше в ней не находиться.

"Железо" на внешних панелях это лишний вес. Хотя бы алюминий.

Есть непреложный факт - автомобильный кузов. из железа 0.55 при опрокидывании вполне держит, многие держат и при ударе на скорости сближения 200 -250 км\ч.

Тоже можно сказать про аллюминий.

ПС Естественно, что труба 15 обшитая аллюминием на тяговых заклепках не является правильным конструктивом кузова. Труба там вообще в большей части лишний элемент ИМХО , вызванный технологическими ограничениями. Даже железо правильно согнутое (пусть и в одной плоскости) собранное в пакет будет режать много больше при меньшем весе.

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

флудерная

Это не факт, а абсолютно ошибочное утверждение.

Никто из 0.55 дугу боковины (стойки А-С) не делает. Там вложенный усилитель не тоньше 1.5 мм и высокопрочная сталь - раз в пять прочнее 09Г2С

Если так не нравится труба, самое лёгкое по силовым балкам решение - тонкостенное замкнутое сечение согнутое из лазерного раскроя тонкой листовой стали. И сечение балок хотя бы 80х80.SLOW писал(а): ↑23 окт 2022, 18:01 ПС Естественно, что труба 15 обшитая аллюминием на тяговых заклепках не является правильным конструктивом кузова. Труба там вообще в большей части лишний элемент ИМХО , вызванный технологическими ограничениями. Даже железо правильно согнутое (пусть и в одной плоскости) собранное в пакет будет режать много больше при меньшем весе.

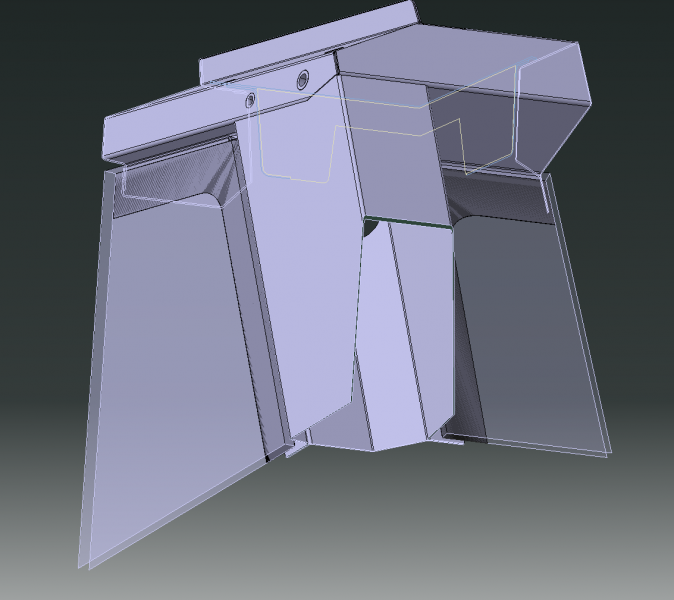

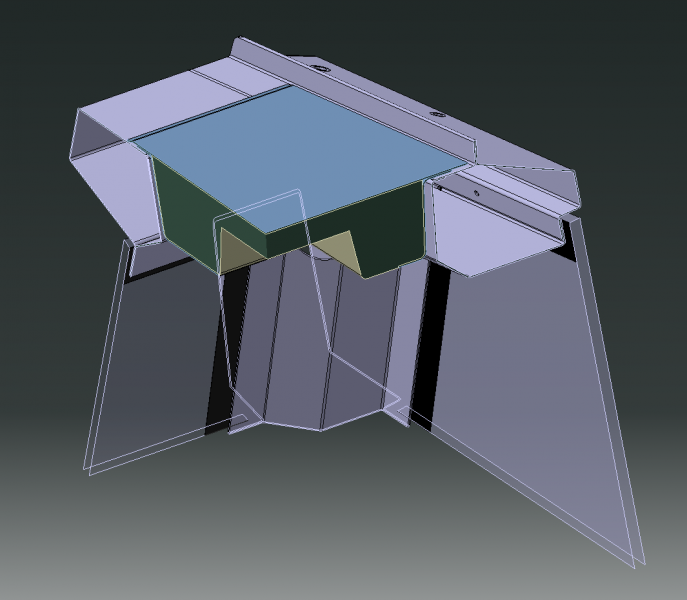

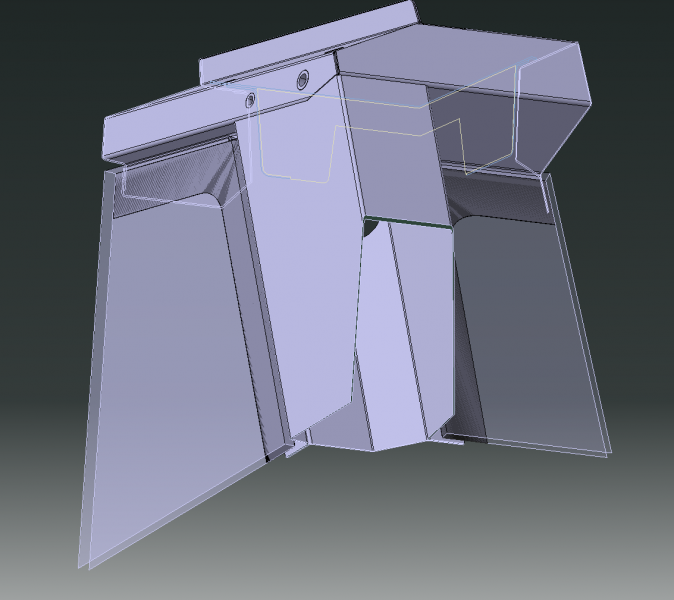

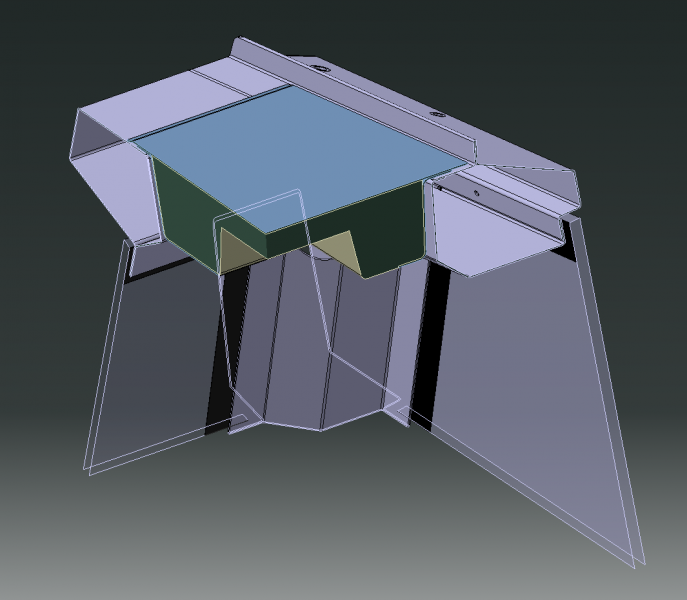

У нас по такому принципу кабина выполнена. Удобно тем что у такой коробки есть фланцы, на которые можно клеить обшивку, стёкла, ставить уплотнители дверей.

Последний раз редактировалось Золотницкий Александр 23 окт 2022, 19:03, всего редактировалось 1 раз.

-

Золотницкий Александр

- Сообщения: 1043

- Зарегистрирован: 10 фев 2010, 00:15

- Откуда: Тольятти-Тюмень

флудерная

Дополню по тонкостенным балкам.

Это вполне полноценное решение, довольно близкое к автомобильному кузову.

Вот пример - верхний угол стойки А и примыкание к нему стёкол и сэндвича крыши.

Это вполне полноценное решение, довольно близкое к автомобильному кузову.

Вот пример - верхний угол стойки А и примыкание к нему стёкол и сэндвича крыши.